Перейти к:

Разработка скважинной автономной виброизмерительной аппаратуры

https://doi.org/10.32454/0016-7762-2022-64-6-59-69

Аннотация

Введение. Вибрации при бурении являются одной из основных причин повреждения породоразрушающего инструмента и ранних отказов скважинных приборов. На сегодня лучшим решением этой проблемы является измерение вибраций в скважине с помощью измерительных датчиков, расположенных рядом с породоразрушающим инструментом. После подтверждения возникновения вибраций во время бурения усилия сосредоточены на недопущении выхода вибраций на критические значения. Постоянное совершенствование технологий, в том числе использование автоматизированных буровых установок, выдвинуло вопрос о создании отечественной и недорогостоящей аппаратуры, предназначенной для измерения на забое скважины и передачи на поверхность сигналов, характеризующих процесс бурения.

Цель. Снижение непроизводительного времени, затрачиваемого на ликвидацию аварий, причиной которых послужили вибрации, путем внедрения отечественной и недорогостоящей скважинной автономной виброизмерительной аппаратуры.

Материалы и методы. Анализ результатов экспериментальных исследований основных причин возникновения вибраций, а также результаты разработок, направленные на снижение вибрационных процессов.

Результаты. Анализ позволил выявить, что на сегодня лучшим решением вибрационной проблемы является измерение вибраций в скважине с помощью измерительных датчиков, расположенных рядом с породоразрушающим инструментом. Заключение. Чтобы добиться максимальной экономической эффективности и избежать затрат на ликвидацию последствий вибраций, необходимо спроектировать отечественную и недорогостоящую скважинную автономную виброизмерительную аппаратуру, предназначенную для регистрации крутильных и продольных вибраций.

Ключевые слова

Для цитирования:

Овезов Б.А., Щербакова К.О., Календарова Л.Р., Петина В.А. Разработка скважинной автономной виброизмерительной аппаратуры. Proceedings of Higher Educational Establishments: Geology and Exploration. 2022;(6):59-69. https://doi.org/10.32454/0016-7762-2022-64-6-59-69

For citation:

Ovezov B.A., Shcherbak K.O., Kalendarova L.R., Petina V.A. Development of autonomous downhole vibration measuring equipment. Proceedings of higher educational establishments. Geology and Exploration. 2022;(6):59-69. (In Russ.) https://doi.org/10.32454/0016-7762-2022-64-6-59-69

Совершенствование технологий, широкое использование высоких частот вращения бурового снаряда, разработка и внедрение автоматизированных систем и устройств, в том числе автоматизированных буровых установок, выдвинули вопрос о создании отечественной и недорогостоящей аппаратуры, предназначенной для измерения на забое скважины и передачи на поверхность сигналов, характеризующих процесс бурения [1][4][5].

Причины возникновения вибраций при бурении

Чтобы лучше понять основную причину возникновения торсионной вибрации инструмента, за последнее время были выдвинуты три предположения. В трудах [12] указывалось, что вибрация при бурении может быть связана с изменением момента трения в скважине (момент трения, возникающий в результате пятна контакта между бурильной колонной и стволом скважины или взаимодействия породоразрушающего инструмента с породой). Однако в [8] предполагалось, что уменьшение крутящего момента на породоразрушающем инструменте с увеличением скорости вращения было основной причиной прерывистого вращения, наводимой породоразрушающим инструментом. Данное предположение было подтверждено путем проведения статистического анализа 300 различных породоразрушающих инструментов. В трудах [14] такой эффект породоразрушающего инструмента при уменьшении крутящего момента называется «отрицательным демпфирующим эффектом». Была проведена серия экспериментальных исследований основных причин возникновения вибраций породоразрушающего инструмента. Предположено, как спроектировать породоразрушающий инструмент для уменьшения вибраций прерывистого вращения. Снижение крутящего момента породоразрушающего инструмента с увеличением скорости вращения также наблюдалось в работах [15]. Однако были мнения, что уменьшение крутящего момента с увеличением скорости вращения является не основной причиной, а следствием прерывистого вращения. Такую модель назвали моделью Ричарда — Жерме — Детурнея (РЖД). В модели РЖД вибрация при бурении может быть вызвана породоразрушающим инструментом и/или бурильной колонной [16]. Момент трения, возникающий в результате контакта между бурильной колонной и стволом скважины, ответствен за вызываемую бурильной колонной вибрацию прерывистого вращения. Режущий момент породоразрушающего инструмента, возникающий при взаимодействии его с породами, отвечает за вызываемую вибрацию на породоразрушающем инструменте.

Методы снижения уровня вибраций при бурении

Существует несколько методов уменьшения вибраций. Эти методы можно разделить на три категории: оптимизация параметров бурения, оптимизация компоновки низа бурильной колонны (КНБК) иоптимизация конструкции породоразрушающего инструмента. Рассмотрим каждый из методов.

- Вибрацию можно снизить, уменьшив статическое трение в скважине или изменив скорость вращения. Эта концепция была реализована в сегодняшних буровых установках, и сообщалось о ее эффективности в отношении снижения уровня вибраций [9].

- Вызванная вибрация может быть уменьшена за счет оптимизации КНБК, включая размещение роликовых расширителей и стабилизаторов. Вибрацию можно уменьшить за счет увеличения жесткостибурильной колонны [7].

- В работе [10] оптимизация конструкции породоразрушающего инструмента была сосредоточена на конструкции c ограничителями глубины внедрения резцов (DOCC — depth-of-cut controller) и форме режущей конструкции. Было показано, что DOCC на породоразрушающем инструменте может устранить вибрации за счет предотвращения чрезмерного зацепления резца за породу. Более агрессивная режущая структура может уменьшить прерывистое вращение. Они заменили породоразрушающий инструмент с более низкой агрессивностью, который демонстрировал сильные вибрации, на породоразрушающий инструмент с более высокой агрессивностью и выявили, что породоразрушающий инструмент с более высокой агрессивностью помог избавиться от вибраций при аналогичных условиях бурения. Однако автор в [11] пришел к выводу, что после серии испытаний пяти различных породоразрушающих инструментов на буровой установке агрессивные виды более склонны к вибрациям, чем менее агрессивные породоразрушающие инструменты [13].

Исходя из вышеизложенного, актуальность разработки скважинной автономной виброизмерительной аппаратуры, предназначенной для регистрации крутильных и продольных вибраций, не вызывает никаких сомнений, так как, несмотря на усилия, сосредоточенные на понимании первопричины возникновения данных вибраций и решения их, на сегодня лучшим решением этой проблемы является измерение вибраций в скважине с помощью измерительных датчиков, расположенных рядом с породоразрушающим инструментом, и передачи на поверхность сигналов, характеризующих процесс бурения [3][6].

Разработка скважинной автономной виброизмерительной аппаратуры

Скважинная автономная виброизмерительная аппаратура, предназначенная для регистрации крутильных и продольных вибрационных смещений бурильных труб и породоразрушающего инструмента в геолого-разведочных скважинах, имеет диаметр 59 мм и более. Она состоит из датчика колебаний, блока включения и блока питания. Все узлы прибора собираются в цилиндрических корпусах и присоединяются последовательно друг к другу специальными разъемами. Собранный прибор помещается в гильзу, имеющую нижнюю крышку с отверстиями для прохода промывочной жидкости и верхнюю, с герметизирующим устройством.

Чувствительные элементы прибора представляют собой квазиупругую систему, состоящую из массы и пружины. На рисунках 1 и 2 изображены датчики крутильных и продольных колебаний. Основными их элементами являются маховик с двумя спиральными пружинами у датчика крутильных колебаний и подвес на винтовой пружине у датчика продольных колебаний. Датчик крутильных колебаний имеет успокоитель сухого трения с регулируемой величиной степени успокоения. Он состоит из опорной шайбы, прижимного диска и упругой прокладки. В датчике продольных колебаний успокоение осуществляется за счет трения в подвижной системе. Записывающее устройство датчика крутильных колебаний монтируется непосредственно в его корпусе. Записывающее устройство продольных колебаний (рис. 2, фиг. 2) выполнено отдельным узлом. Запись выполняется на магнитном носителе.

Рис. 1. Датчик крутильных колебаний. 1 — пружина спиральная, 2 — маховик, 3 — корпус, 4 — опорная шайба, 5 — прижимной диск, 6 — нажимной диск, 7 — пишущее устройство, 8 — винт, 9 — стопор

Fig. 1. Torsional vibration sensor. 1 — spiral spring, 2 — handwheel, 3 — housing, 4 — bearing washer, 5 — pressure plate, 6 — pressure plate, 7 — writing device, 8 — screw, 9 — stopper

Рис. 2. Датчик продольных колебаний. 1 — подвес, 2 — пружина винтовая, 3 — корпус, 4 — коромысло, 5 — ось, 6 — рычаг, 7 — трубка, 8 — электромагнетическая головка, 9 — пружина плоская

Fig. 2. Longitudinal vibration sensor. 1 — suspension, 2 — helical spring, 3 — housing, 4 — beaker, 5 — axis, 6 — lever, 7 — tube, 8 — electromagnetic head, 9 — flat spring

На рисунке 3 изображен датчик крутильных колебаний с уменьшенной боковой чувствительностью. Он предназначен для регистрации крутильных колебаний в условиях воздействия на бурильную колонну сильных продольных колебаний. Особенностью датчика, отличающей его от подобных конструкций, является то, что его корпус соединен с направляющей втулкой шпонкой и может совершать в ней продольные колебательные движения на винтовой пружине. Эта особенность обеспечивает сохранение постоянного значения величины степени успокоения в процессе регистрации колебаний, что способствует повышению качества записи.

Рис. 3. Датчик крутильных колебаний с уменьшенной боковой чувствительностью. 1 — направляющая втулка, 2 — корпус, 3 — шпонка, 4 — маховик, 5 — пружина спиральная, 6 — успокоитель, 7 — пишущее устройство, 8 — стопор

Fig. 3. Torsional vibration sensor with reduced lateral sensitivity. 1 — guide bushing, 2 — body, 3 — key, 4 — handwheel, 5 — spiral spring, 6 — stilling device, 7 — writing device, 8 — stopper

Блок включения (рис. 4) состоит из собственного вибрационного включателя, имеющего подпружинный маховик и контакты с регулируемым зазором, реле постоянного тока и электрического конденсатора, шунтирующего обмотки реле. Электрическая схема прибора изображена на рисунке 5. При регистрации высокочастотных низкоамплитудных колебаний зазоры между контактом маховика и пружинными контактами не должны превышать 0,5 мм. При регистрации колебаний с большими амплитудами (2А ≥ 5°) зазор может быть увеличен до 1 мм, что позволит сократить количество самопроизвольных включений от толчков и ударов при спуске прибора в скважину.

Рис. 4. Вибрационный включатель. 1 — маховик, 2 — пружинный контакт, 3 — контакт

Fig. 4. Vibration switch. 1 — handwheel, 2 — spring contact, 3 — contact

Рис. 5. Электрическая схема прибора. 1 — батарея, 2 — конденсатор, 3 — вибрационный включатель, 4 — реле

Fig. 5. The electrical circuit of the device. 1 — battery, 2 — capacitor, 3 — vibration switch, 4 — relay

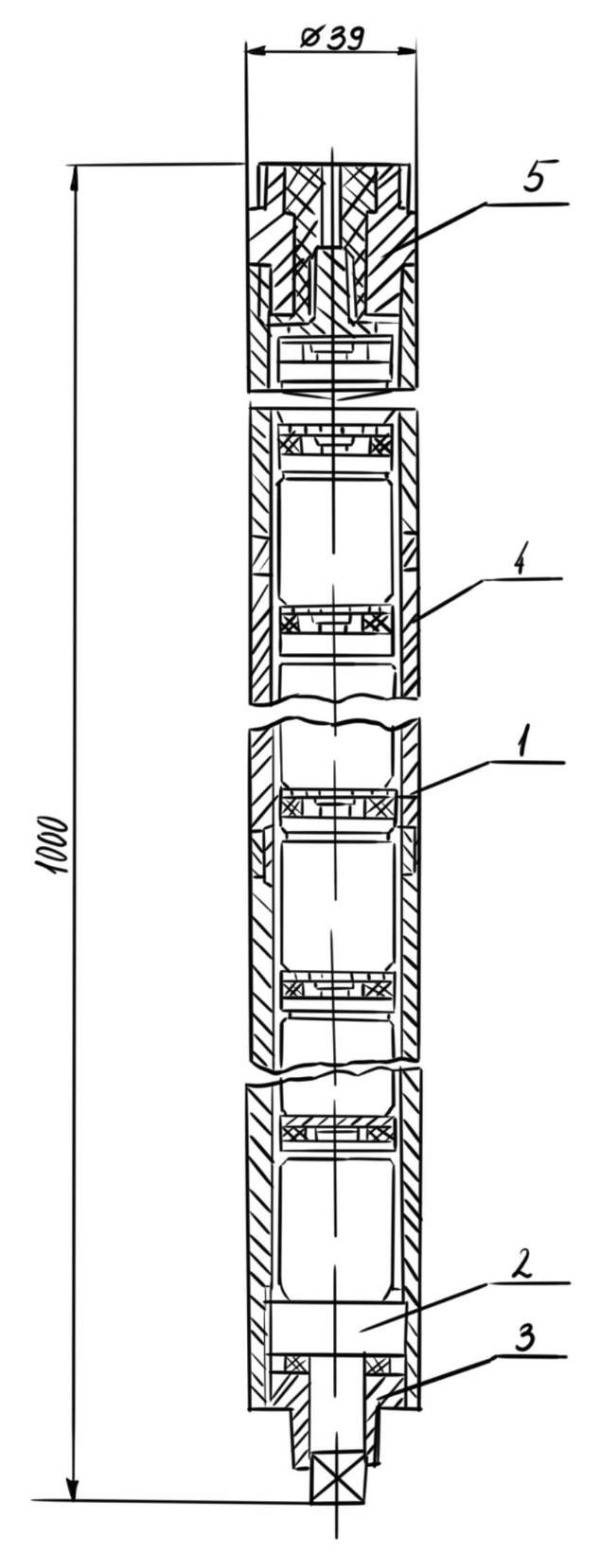

Блок питания (рис. 6) представляет собой литиевую батарею последовательно соединенных элементов, расположенных в стальном корпусе.

Рис. 6. Блок питания. 1 — кольцо разделительное, 2 — нижняя пробка, 3 — контргайка, 4 — корпус, 5 — разъем

Fig. 6. Power unit. 1 — separating ring, 2 — bottom plug, 3 — counter nut, 4 — housing, 5 — connector

Прижатие элементов друг к другу обеспечивается нижней пробкой. Для предотвращения раздавливания элементов между ними устанавливаются раздельные кольца.

Движение чувствительного элемента низкочастотного прибора описывается известным уравнением [2]:

x'' + 2x'ε + ω02x = axsinωt, (1)

где x — перемещение чувствительного элемента; ε — половина приведенного коэффициента успокоения; ω0 — частота собственных колебаний системы; ω — частота вынужденных колебаний; a — амплитуда перемещений.

При установившемся движении [2]:

(2)

(2)

Если ω0 ≪ ω и 2ε ≪ ω, x = asinωt = y, где y — перемещение объекта.

Регистрация колебаний начинается одновременно с началом вращения снаряда. Примеры приведены на рисунках 7 и 8. Срабатывание включателя происходит от действия крутильных колебаний. Собранный прибор (в гильзе) может быть установлен в любом месте колонны бурильных труб или в колонковом снаряде.

Рис. 7. Амплитудные характеристики датчиков крутильных колебаний

Fig. 7. Amplitude characteristics of torsional vibration sensors

Рис. 8. Амплитудная характеристика датчика продолжительных колебаний

Fig. 8. Amplitude characteristic of the continuous oscillation sensor

В рабочем диапазоне частот (от 4 до 100 Гц) ошибки измерений не должны превышать 10%.

Погрешности прибора определяются инерционными или динамическими ошибками, а также ошибками, возникающими от тряски и ударных нагрузок. Различаются ошибки по амплитуде и фазе. В большинстве случаев регистрации колебательных движений в скважине результирующие колебательного процесса не являются гармоническими. Периодические колебания, а иногда и случайные, могут быть разложены на ряд гармонических составляющих. Ошибка по фазе и относительная ошибка по амплитуде для каждой составляющей определяется по известным выражениям [2]:

(3)

(3)

где β — относительное изменение амплитуды; D — степень успокоения; gi = ω0 /ωi.

Пользуясь способом пассивной коррекции, динамические ошибки можно свести к минимуму уже при частоте колебаний исследуемого процесса 2,5—3 Гц. Более высокие составляющие будут записываться с незначительными погрешностями, которые в общем случае можно не принимать во внимание.

При сильных помехах, возникающих при превышении критической скорости вращения колонны, пассивная коррекция не может обеспечить нужной точности измерений. В этом случае необходимо тщательно стабилизировать прибор в скважине и применять датчики с уменьшенной боковой и ротационной чувствительностью.

Заключение

В заключение необходимо отметить, что в процессе бурения особую опасность для скважинного оборудования представляют вибрации, приводящие в случае их критического значения к авариям в скважине. Это, в свою очередь, вызывает непроизводительность времени и экономический ущерб. Соответственно, чтобы добиться максимальной экономической эффективности, необходимо спроектировать отечественную и недорогостоящую скважинную автономную виброизмерительную аппаратуру, предназначенную для регистрации крутильных и продольных вибрационных смещений бурильных труб и породоразрушающего инструмента в геолого-разведочных скважинах.

ВКЛАД АВТОРОВ / AUTHOR CONTRIBUTIONS

Овезов Б.А. — разработал концепцию статьи, подготовил текст статьи, окончательно утвердил публикуемую версию статьи и согласен принять на себя ответственность за все аспекты работы.

Щербакова К.О. — провела анализ возникновения торсионных вибраций, выполнила чертежи, выполнила перевод на английский язык и согласна принять на себя ответственность за все аспекты работы.

Календарова Л.Р. — провела оценку методам снижения уровня вибраций при бурении, согласна принять на себя ответственность за все аспекты работы.

Петина В.А. — рассчитала ошибку по фазе и относительную ошибку по амплитуде, согласна принять на себя ответственность за все аспекты работы.

Batyr A. Ovezov — developed the concept of the article, prepared the text of the article, finally approved the published version of the article and agrees to take responsibility for all aspects of the work.

Kseniia O. Shcherbakova — analyzed the occurrence of torsional vibrations, completed the drawings, completed the English translation and agrees to take responsibility for all aspects of the work.

Leili R. Kalendarova — evaluated methods to reduce vibration levels while drilling, agrees to take responsibility for all aspects of the work.

Victoria A. Petina — calculated phase error and relative amplitude error, agrees to take responsibility for all aspects of the work.

Список литературы

1. Алимова М.М., Соловьев Н.В., Щербакова К.О., Овезов Б.А. Повышение эффективности технологического процесса бурения с применением долот PDC // Деловой журнал Neftegaz.RU. 2022. № 7(127). С. 72—74. EDN UDRCFE.

2. Ганджумян Р.А., Калинин А.Г., Сердюк Н.И. Расчеты в бурении: справочное пособие. М.: РГГРУ, 2007. С. 192—204.

3. Календарова Л.Р., Машкова А.М., Соловьев Н.В. и др. Аппаратный комплекс для увеличения передаваемой информации в процессе бурения с помощью комбинированного канала связи и троичного кодирования // Деловой журнал Neftegaz.RU. 2021. № 10(118). С. 62—64. EDN CDKFCW.

4. Кузнецова Д.А., Овезов Б.А., Щербакова К.О., Календарова Л.Р. Анализ возникновения вибраций в процессе бурения // Деловой журнал Neftegaz. RU. 2022. № 11(131). С. 88—93. EDN TKCKXH.

5. Овезов Б.А., Щербакова К.О., Календарова Л.Р. и др. Снижение критических последствий торсионных вибраций в результате разрушения горной породы долотами PDC // Известия высших учебных заведений. Геология и разведка. 2022. № 4. С. 91—100. DOI: 10.32454/0016-7762-2022-64- 4-91-100. EDN YZNEOU.

6. Овезов Б.А., Щербакова К.О., Календарова Л.Р., Кузнецова Д.А. Анализ существующей проблемы с вибрациями в телеметрических системах и модернизация алгоритмов работы // Строительство нефтяных и газовых скважин на суше и на море. 2023. № 1(361). С. 20—25. DOI: 10.33285/0130-3872- 2023-1(361)-20-25. EDN SXDZRG.

7. Bailey J.R., Remmert S.M. Managing Drilling Vibrations through BHA Design Optimization. SPE Drill & Compl. 2010. No. 25(4). P. 458—471. SPE-139426-PA.

8. Brett, J. F. 1992. The Genesis of Bit-Induced Torsional Drillstring Vibrations. SPE Drill Eng 7 (3): 168–174. SPE-21943-PA. https://doi.org/10.2118/21943-PA.

9. Dao N., Menand S., Isbell M. Mitigating and Understanding Stick-Slip in Unconventional Wells. Paper presented at the SPE/IADC Drilling International Conference and Exhibition, The Hague, The Netherlands, 5–7 March 2019. P. 279—288. SPE194117-MS.

10. Jaggi A., Upadhaya S., Chowdhury A.R. Successful PDC/RSS Vibration Management Using Innovative Depth-of-Cut Control Technology: Panna Field, Offshore, India. Paper presented at SPE/IADC Drilling Conference, Amsterdam, The Netherlands, 20–22 February 2007. P. 348—361. SPE-104388-MS.

11. Jain J.R., Ledgerwood L.W., Hoffmann O.J.-M., et al. Mitigation of Torsional Stick-Slip Vibrations in Oil Well Drilling through PDC Bit Design: Putting Theories to the Test. Paper presented at SPE Annual Technical Conference and Exhibition, Denver, Colorado, USA, 30 October — 2 November 2011. P. 485—491. SPE146561-MS.

12. Kyllingstad A., Halsey G.W. A Study of Slip/Stick Motion of the Bit. SPE Drill Eng. 1988. No. 3(4). P. 369—373. P. 369—373. SPE-16659-PA.

13. Niznik M.R., Carson A.D., Wise K.J., et al. A New Approach to Stick-Slip Management Integrating Bit Design and Rotary-Steerable-System Characteristics. Paper presented at the IADC/SPE Drilling Conference, Miami, Florida, USA, 21–23 February 2006. P. 97— 121. SPE-98962-MS.

14. Pelfrene G., Sellami H., Gerbaud, L. Mitigating StickSlip in Deep Drilling Based on Optimization of PDC Bit Design. Paper presented at the SPE/IADC Drilling Conference and Exhibition, Amsterdam, The Netherlands, 1—3 March 2011. P. 228—239. SPE139839-MS.

15. Shen Y., Zhang Z., Zhao J., et al. The Origin and Mechanism of Severe Stick-Slip. Paper presented at the SPE Annual Technical Conference and Exhibition, San Antonio, Texas, USA, 9–11 October 2017. P. 258—271. SPE-187457-MS.

16. Wilson J.K., Whitacre T., Heisig G. High-Frequency AtBit Measurements Provide New Insights into Torsional Dynamics when Drilling with Steerable Mud Motors in Unconventional Horizontal Wells. SPE Drill & Compl. 2019. No. 34(4). P. 414—425. SPE-194072-PA.

Об авторах

Б. А. ОвезовРоссия

Овезов Батыр Аннамухамедович — начальник отдела организации научных мероприятий и молодежной науки,

23, ул. Миклухо-Маклая, г. Москва 117997

К. О. Щербакова

Россия

Щербакова Ксения Олеговна — преподаватель,

23, ул. Миклухо-Маклая, г. Москва 117997

Л. Р. Календарова

Россия

Календарова Лейли Рустамовна — аспирант,

23, ул. Миклухо-Маклая, г. Москва 117997

В. А. Петина

Россия

Петина Виктория Александровна — студентка,

23, ул. Миклухо-Маклая, г. Москва 117997

Рецензия

Для цитирования:

Овезов Б.А., Щербакова К.О., Календарова Л.Р., Петина В.А. Разработка скважинной автономной виброизмерительной аппаратуры. Proceedings of Higher Educational Establishments: Geology and Exploration. 2022;(6):59-69. https://doi.org/10.32454/0016-7762-2022-64-6-59-69

For citation:

Ovezov B.A., Shcherbak K.O., Kalendarova L.R., Petina V.A. Development of autonomous downhole vibration measuring equipment. Proceedings of higher educational establishments. Geology and Exploration. 2022;(6):59-69. (In Russ.) https://doi.org/10.32454/0016-7762-2022-64-6-59-69

JATS XML