Перейти к:

Разработка технологий и средств забуривания дополнительных стволов скважин с искусственного забоя отклонителями непрерывного действия в твердых и очень твердых горных породах

https://doi.org/10.32454/0016-7762-2020-63-2-86-94

Аннотация

Введение. В настоящее время существуют различные технические средства для искусственного искривления скважин с целью решения различных технических и геолого-методических задач, из которых наиболее современными и точными являются отклонители непрерывного действия (ОНД). В тоже время в ряде сложных горно-геологических условий эффективность работы ОНД снижается. В связи с этим возникает необходимость поиска и устранения причин, которые негативно влияют на работу отклонителя в процессе искривления.

Цель — повышение результативности искривления скважин отклонителем непрерывного действия фрезерующего типа в твердых и очень твердых горных породах путем снижения скорости разбуривания искусственного забоя.

Материалы и методы. Изучен принцип работы различных типов отклонителей непрерывного действия. В основу написания статьи легли результаты анализа работы отклонителя непрерывного действия фрезерующего типа в сложных горных условиях и обзор материалов, используемых для изготовления искусственных забоев, а также результаты разработок, направленных на повышение эффективности забуривания нового направления скважины в твердых горных породах с искусственного забоя.

Результаты. Анализ позволил выявить, что основными причинами снижения эффективности работы отклонителя являются механизм набора кривизны и неравнопрочность горной породы и искусственного забоя. Особенностью работы ОНД фрезерующего типа является то, что раскрепление и создание отклоняющего усилия осуществляется за счет постоянного воздействия осевой нагрузки, величина которой пропорционально влияет на скорость бурения.

Обзор материалов, используемых для создания искусственного забоя позволил сделать вывод, что в настоящее не существует отверждаемых материалов, которые бы имели твердость выше 8 категории по буримости, а это значит, что при попытках забуривания нового направления скважины в горных породах больше 8 категории по буримости скорость бурения отклонителем непрерывного действия превысит оптимальную и снизит интенсивность набора кривизны отклонителя.

Заключение. В связи с тем, что скорость разбуривания искусственного забоя сложно регулировать параметрами режима бурения, возникла необходимость в создании технических средств, использование которых позволило бы ограничить скорость углубки на интервале забуривания нового направления ствола скважины.

Для цитирования:

Нескоромных В.В., Лысаков Д.В. Разработка технологий и средств забуривания дополнительных стволов скважин с искусственного забоя отклонителями непрерывного действия в твердых и очень твердых горных породах. Proceedings of Higher Educational Establishments: Geology and Exploration. 2020;63(2):86-94. https://doi.org/10.32454/0016-7762-2020-63-2-86-94

For citation:

Neskoromnykh V.V., Lysacov D.V. Development of technologies and tools for drilling additional wells from artificial bottom-hole with whipstock of continuous action in hard and very hard rocks. Proceedings of higher educational establishments. Geology and Exploration. 2020;63(2):86-94. (In Russ.) https://doi.org/10.32454/0016-7762-2020-63-2-86-94

Забуривание дополнительных стволов скважин является одним из важных этапов при реализации технологий направленного бурения и может осуществляться с помощью:

- стационарных клиновых отклонителей;

- извлекаемых (съемных) клиновых отклонителей;

- отклонителей непрерывного действия (ОНД).

Из перечисленных технических средств наиболее оперативным и высокотехнологичным средством для забуривания дополнительных стволов являются ОНД [1][2][3][4][7][10].

Применение ОНД для забуривания дополнительных стволов в твердых и очень твердых породах сдерживается тем, что при забуривании нового направления существует риск неудачных попыток, связанных с различной твердостью искусственного забоя и вмещающих забой горных пород.

Анализируя работу ОНД фрезерующего типа, можно опираться на зависимость интенсивности набора кривизны [4][7][8]:

где Vф — скорость фрезерования; Vб — скорость бурения; Lж — длина жесткой части ОНД.

Как следует из зависимости (1), интенсивность набора кривизны прямо пропорциональна скорости фрезерования стенки скважины под действием отклоняющего усилия со стороны ОНД и обратно пропорциональна скорости бурения.

Исходя из этого соотношения можно сделать вывод о том, что при забуривании дополнительного ствола скважины с искусственного забоя, твердость которого существенно ниже твердости вмещающих забой пород, будет наблюдаться повышенная скорость бурения, больше рекомендуемой для забуривания (рекомендуемая скорость 0,8—1 м/ч), что делает невозможным применение ОНД механического фрезерующего типа. В таком случае скорость бурения сложно регулировать параметрами режимов бурения, поэтому данная проблема требует создания специальных технических средств, особых конструкций буровых долот и технологий выполнения данной операции при проектировании многоствольного бурения [1][4][7][11].

В настоящее время наиболее распространенными материалами для создания искусственных забоев являются смеси на основе цемента. Прочность на сжатие затвердевших образцов составляет (40—80) х 102 кПа, что по прочностным свойствам сопоставимо с породами V—VI категории по буримости. Это не позволяет использовать твердеющие цементные смеси в качестве материала для искусственного забоя в твердых горных породах более высоких категорий по буримости [5].

В связи с этим существует необходимость создания твердеющих или использования уже твердых материалов для изготовления искусственных забоев, которые по своим прочностных свойствам отвечали бы требованию равнопрочности с вмещающими горными породами.

Материал для создания искусственного забоя должен удовлетворять следующим требованиям [4]:

- экологичность;

- возможность контроля сроков затвердевания;

- минимальные сроки на установку и подготовку забоя к забуриваниию;

- буримость, сопоставимую с буримостью пород в интервале постановки забоя;

- адгезионные свойства материала.

Анализ материалов для создания искусственного забоя показал, что в настоящее время сложно подобрать отверждаемые материалы для создания искусственных забоев, твердость которых была бы выше VIII категории по буримости. Данная проблема усложняется также тем, что сроки отвердевания материала должны быть минимальными.

Процесс искривления скважины с искусственного забоя по своим условиям и признакам имеет существенные отличия от процесса искривления с естественного забоя. Можно считать,

что при забуривании ствола скважины с искусственного забоя отклонитель работает в условиях перемежающихся по твердости пород в экстремальных условиях при очень малом угле встречи долота с твердой породой (не более 1—2 град) [4][6].

При забуривании дополнительного ствола скважины существует достаточно сложный этап формирования уступа в стенке скважины [4][7]. После формирования уступа на определенную ширину процесс искривления мало отличается от простого искривления. Для обеспечения надежного формирования нового направления ствола скважины, ширина уступа должна составлять 0,25—0,5 диаметра торца долота. При этом процесс формирования уступа определяет результативность забуривания нового ствола скважины с искусственного забоя.

В связи с этим возникла техническая идея создания искусственного забоя из материала, который по своим физико-механическим свойствам кардинально отличается от свойств твердых упруго-хрупких горных пород. В этом случае при использовании буровых долот, предназначенных для бурения твердых и очень твердых горных пород — шарошечных и алмазных долот, удастся ограничить механическую скорость бурения и таким образом интенсифицировать интенсивность формирования кривизны (см. формулу (1)). Анализ показал, что таким материалом является древесина. Выбор древесины как материала искусственного забоя продиктован его невысокой стоимостью, экологичностью, легкостью в обработке и, что крайне важно, набухаемостью в водной среде. Способность к набуханию сухой древесины может в достаточно сжатые сроки обеспечить увеличение объема древесного образца до 20%.

При этом крайне важно то, что древесина имеет высокую степень сопротивляемости при разбуривании вдоль волокон именно шарошечными и алмазными долотами при невысокой относительно горных пород твердости материала. В качестве такого инструмента могут выступать алмазные и шарошечные долота типа К и ОК, т. к. при бурении алмазным инструментом разрушение горной породы осуществляется в основном раздавливанием и скалыванием, а при бурении шарошечным инструментом типа К и ОК — дроблением и скалыванием. При воздействии этих видов породоразрушающего действия на волокнистый и пластичный материал, такой как древесина, ориентированная волокнами вдоль оси скважины, скорость разрушения будет незначительна, т.е. эффект оптимальной скорости углубления и фрезерования стенки скважины достигается за счет кардинального несоответствия породоразрушающего действия со стороны вооружения долота и физико-механических свойств древесины [4][7][8]. Также при анализе нами учитывается и такой известный факт, что деревянная пробка при необходимости может разбуриваться твердосплавными коронками или долотами с резцовым вооружением, что позволит удалить искусственный забой в случае необходимости достаточно оперативно [9][11].

Исследование скорости бурения деревянной пробки производились на буровом стенде. Стенд включал буровой станок СКБ-4, установленный на эстакаде и оборудованный прибором ИСБ для измерения механической скорости бурения, буровой насос НБ-3, устройство фиксации блока буримой породы, зумпф, блок предварительно пробуренной породы с зафиксированной в скважине предварительно высушенной деревянной пробкой из лиственницы длинной 0,5 м.

Проведенные стендовые испытания бурения деревянной пробки из лиственницы, предварительно находившейся в воде несколько часов, показали, что при осевой нагрузке 1000 даН и частоте вращения 280 мин-1 скорости бурения алмазным долотом АДН и трехшарошечным долотом типа К составили 0,9 и 1,1 м/ч соответственно, что близко к значениям,рекомендуемым для забуривания.

Усилие продавливания пробки длиной 0,5 м составило не менее 500 даН [5].

Таким образом, эксперимент показал, что по основным показателям — механической скорости бурения и усилию продавливания пробки — деревянный искусственный забой может рекомендоваться для практического использования.

На основе полученных данных была разработана конструкция устройства для доставки деревянного искусственного забоя (рис. 1), включающая переходник 1, связанный с колонной труб, контейнер 2, выполненный из колонковой трубы, в котором располагается продавочная пробка 3, щебень 4 и закреплена верхняя часть деревянной пробки 5 при помощи срезных штифтов 6. Сухая деревянная пробка 5 имеет длину L, обеспечивающую забуривание нового направления скважины и уход траектории нового ствола от старого направления на ½dскв.

Достоинством данной конструкции является то, что установка деревянного забоя не требует установки временного забоя, который абсолютно необходим при установке цементного искусственного забоя. Технология установки временной пробки-забоя с последующим сооружением цементного забоя изложена в работах [4][7].

Рис. 1. Общий вид устройства для доставки деревянного забоя: 1 — переходник; 2 — контейнер; 3 — продавочная пробка; 4 — щебень 4; 5 — деревянная пробка; 6 — срезные штифты; 7 — продольные углубления; 8 — трос; 9 — распорные плашки; 10 — клин; 11 — проволока; 12 — штырь; 13 — палец

Fig. 1. General view of the device for the delivery of a wooden face: 1 — adapter; 2 — container; 3 — displacement plug; 4 — crushed stone 4; 5 — wooden cork; 6 — shear pins; 7 — longitudinal grooves; 8 — cable; 9 — spacer dies; 10 — wedge; 11 — wire; 12 — pin; 13 — finger

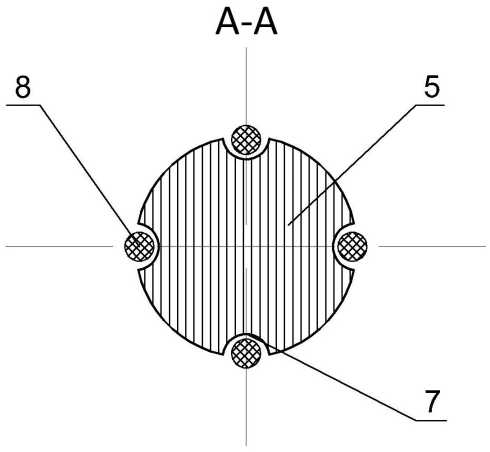

На наружной поверхности деревянной пробки выполнены продольные углубления 7 (рис. 2), в которых располагаются металлические тяги 8. Тяги 8 в верхней части крепятся к контейнеру, а в нижней части к распорным плашкам 9, при помощи шарнирного соединения. Распорные плашки 9 закреплены на клине 10 при помощи проволоки 11.

Шарнирное соединение состоит из штыря 1 2, который крепится к тросу при помощи пальца 13.

Рис. 2. Разрез А-А устройства: 5 — деревянная пробка; 7 — продольные углубления; 8 — трос

Fig. 2. Section A-A of the device: 5 — wooden cork; 7 — longitudinal grooves; 8 — cable

Штырь 12, в свою очередь, закреплен в распорные плашки 9.

Деревянную пробку 5 перед обработкой следует высушить и равномерно обточить на токарном станке до диаметра, который соответствует диаметру обсадной трубы (контейнера 2), для того чтобы обеспечить ее набухаемость после спуска в скважину.

После спуска устройства на необходимую глубину (рис. 3а) в бурильную трубу закачивается промывочная жидкость, которая, проходя через переходник 1, попадает в контейнер 2 (рис. 3б). Под давлением промывочной жидкости, продавочная пробка 3 начинает выдавливать из контейнера щебень 4. При этом штифты 6 срезаются, освобождая от закрепления деревянную пробку 5. Одновременно с этим устройство медленно приподнимается, тяги 8 начинают тянуть вверх распорные плашки, которые, наезжая на клин, начинают раздвигаться до упора в стенку скважины. Проволока 11, удерживающая распорные плашки 9, на клине, в процессе вдавливания клина в плашки 9 рвется и не препятствует закреплению пробки в скважине. После вдавливания клина в распорные плашки 9, штырь вырывается из распорных плашек 9 и тяги 8 освобождаются (рис. 3в). За счет наличия пальца штырь принимает вертикальное положение и не препятствует подъему тяг 8 по продольным углублениям 7 пробки. После извлечения контейнера с тягами 8 из сухой деревянной пробки 5 в освободившееся продольные углубления 7 проникает промывочный раствор и щебень 4 (рис. 3г). Промывочный раствор обеспечивает набухание сухой пробки, а щебень 7 надежное закрепление, попадая в зазоры между деревянной пробкой 5 и стенкой скважины.

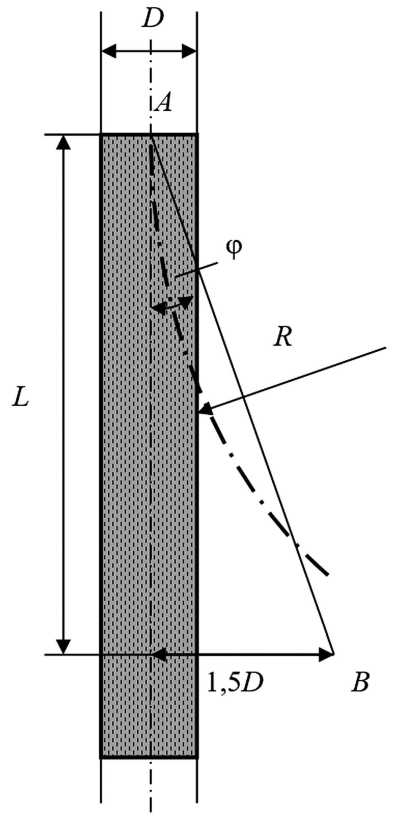

Задавая интенсивность набора кривизны ОНД фрезерующего типа, можно определить длину деревянной пробки из условия реализации отклонения и выхода забоя за пределы старого ствола на расстояние смещения забоя не менее 1,5 Dскв.

Рис. 3. Процесс раскрепления деревянной пробки в скважине: а — спуск устройства на необходимую глубину; б — процесс раскрепления пробки в скважине; в — освобождение и подъем тросов и переходника на поверхность; г — раскрепленная деревянная пробка: 1 — переходник; 2 — контейнер; 3 — продавочная пробка; 4 — щебень 4; 5 — деревянная пробка; 6 — срезные штифты; 7 — продольные углубления; 8 — тяги; 9 — распорные плашки; 10 — клин; 11 — проволока; 12 — штырь; 13 — палец

Fig. 3. The process of loosening a wooden plug in a well: a — lowering the device to the required depth; б — the process of loosening the plug in the well; в — release and lifting of the cables and adapter to the surface; г — unfastened wooden cork: 1 — adapter; 2 — container; 3 — displacement plug; 4 — crushed stone 4; 5 — wooden cork; 6 — shear pins; 7 — longitudinal grooves; 8 — traction; 9 — spacer dies; 10 — wedge; 11 — wire; 12 — pin; 13 — finger

Рис. 4. Схема для определения требуемой длины деревянной пробки: φ — заданный угол отклонения; R — радиус искривления; D — диаметр скважины; L — длина деревянной пробки

Fig. 4. Scheme for determining the required length of a wooden plug: φ — a given deflection angle; R is the radius of curvature; D — borehole diameter; L is the length of the wooden plug

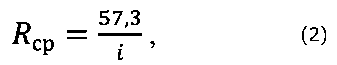

Для начала следует рассчитать радиус искривления по формуле:

где i — интенсивность набора кривизны отклонителем, град/м.

В соответствии со схемой на рисунке 4 рассчитаем длину рейсовой проходки на заданный угол отклонения φ и минимальную длину деревянной пробки, обеспечивающей отход нового ствола от старого:

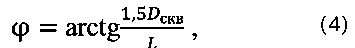

Угол φ набора кривизны можно определить по зависимости:

где Dскв — диаметр скважины, м; L — минимальная длина пробки, позволяющая осуществить отход нового ствола от старого на 1,5 Dскв.

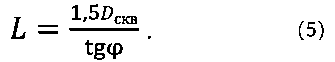

Длину пробки L соответственно можно определить из формулы

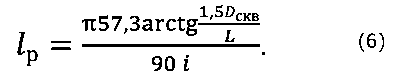

С учетом всех выражений можно рассчитать длину рейса отклонителем для отхода на заданное расстояние от старого ствола при выбранных значениях интенсивности искривления и длины деревянной пробки:

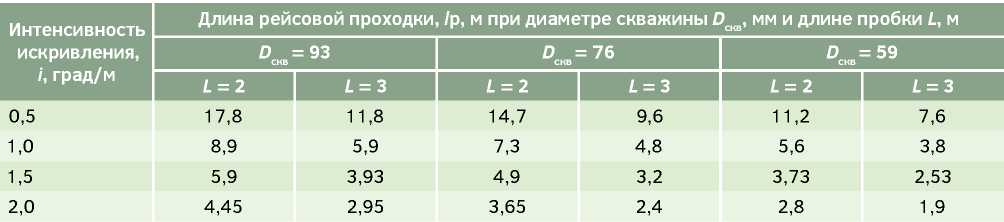

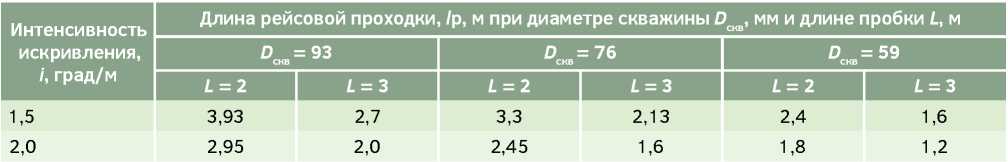

В таблицу 1 приведены результаты расчетов длины рейсовой проходки для различных значений диаметра скважины и интенсивности искривления ОНД фрезерующего типа при длине пробки 2м.

Как следует из данных проведенных расчетов по формуле 6, если за условие успешного исполнения работ принять отсутствие превышения длины рейса над длиной деревянной пробки, то приемлемы в данном случае высокие значения интенсивности искривления — 1,5 и 2,0 град/м при длине пробок не менее 3,0 м для скважин диаметром 93 мм, 2,5 м для скважин диаметром 76 мм и 2 м для скважин диаметром 59 мм.

Если за условие успешного забуривания принять отход нового ствола не 1,5 Dскв, а 1,0 Dскв, что может использоваться в очень твердых горных породах, отличающихся высокой прочностью, то для успешной реализации забуривания потребуются несколько меньшие значения длин пробок. Данные расчета приведены в таблице 2.

Таким образом, устройство деревянной пробки, устанавливаемой оперативно без создания временного искусственного забоя, позволит производить оперативный спуск пробки и ее надежное закрепление в скважине. Извлеченный контейнер с тягами можно использовать для дальнейших постановок искусственных забоев.

Таблица 1. Расчетные данные длины рейсовой проходки при заданных значениях длины деревянной пробки

Table 1. Calculated data of the length of the trip penetration at the given values of the length of the wooden plug

Таблица 2. Расчетные данные длины рейсовой проходки при заданных значениях длины деревянной пробки

Table 2. Calculated data of the length of the trip penetration at the given values of the length of the wooden plug

Список литературы

1. Васильев С.И., Милосердов Е.Е., Тряпичкин М.А. Технологические приемы забуривания дополнительных направлений с искусственных забоев в необсаженных стволах скважин // Горная промышленность. 2016. № 4 (128). С. 73—76.

2. Калинин А.Г., Никитин Б.А., Солодкий К.М., Султанов Б.З. Бурение наклонных и горизонтальных скважин: Справочник. Под ред. А.Г. Калинина. М.: Недра, 1997. 648 с.

3. Мельничук И.П., Данилин А.К., Минашкин В.Г. Способ создания направления в скважине. Авторское свидетельство; заявлено 28.10.1980; опубликовано 07.09.1982. 3 с.

4. Нескоромных В.В. Направленное бурение и основы кернометрии. М.: ИНФРА-М, 2015. 337 с.

5. Нескоромных В.В., Елисеев А.Д., Гринчук А.В., Наделяев А.А. Совершенствование технологии забуривания дополнительных стволов скважин в твердых и очень твердых горных породах отклонителями непрерывного действия // Известия Сибирского отделения секции наук о Земле Российской академии естественных наук. Геология, поиски и разведка рудных месторождений. 2009. Т. 34, № 1. С. 154—159.

6. Нескоромных В.В. Методы и технические средства бесклинового забуривания дополнительных стволов скважин с искусственных забоев. М.: МГП «Геоинформмарк», 1993. 55 с.

7. Нескоромных В.В. Бурение наклонных, горизонтальных и многозабойных скважин. Красноярск: СФУ, 2016. 320 с.

8. Шраго Л.Г., Юдборовский И.М. Искривление скважин под действием постоянной по величине отклоняющей силы // Методика и техника разведки. Л., 1964. Вып. 48. С. 47—51.

9. Morenov V. Leusheva E. Development of drilling mud solution for drilling in hard rocks // International journal of engineering, transactions a: basics. Materials and Energy Research Center. 2017. Vol. 30, № 4. P. 620—626.

10. Tianshou Ma, Ping Chen, Jian Zhao. Overview on vertical and directional drilling technologies for the exploration and exploitation of deep petroleum resources. Geomechanics and Geophysics for Geo-Energy and Geo-Resources. 2016. Vol. 2, № 4. P. 365—395.

11. Weiliang Wang, Yanfeng Geng, Ning Wang, Xiaojiao Pu, Joice de Oliveira Fiaux. Toolface Control Method for a Dynamic Point-the-Bit Rotary Steerable Drilling System. Energies. 2019. № 12. 1831 p.

Об авторах

В. В. НескоромныхРоссия

Нескоромных Вячеслав Васильевич — доктор технических наук, профессор, заведующий кафедрой технологии и техники разведки Института горного дела технологии и геотехнологий. SPIN-код: 1506-9273, Scopus ID: 57194141875

79, Свободный проспект, г. Красноярск 660041

тел.: +7 (902) 976-2364, +7 (391) 206-37-72

Д. В. Лысаков

Россия

Лысаков Дмитрий Викторович — аспирант, старший лаборант кафедры технологии и техники разведки Института горного дела технологии и геотехнологий. SPIN-код: 3676-4649

79, Свободный проспект, г. Красноярск 660041

тел: +7 (999) 443-02-96, +7 (391) 206-37-72

Рецензия

Для цитирования:

Нескоромных В.В., Лысаков Д.В. Разработка технологий и средств забуривания дополнительных стволов скважин с искусственного забоя отклонителями непрерывного действия в твердых и очень твердых горных породах. Proceedings of Higher Educational Establishments: Geology and Exploration. 2020;63(2):86-94. https://doi.org/10.32454/0016-7762-2020-63-2-86-94

For citation:

Neskoromnykh V.V., Lysacov D.V. Development of technologies and tools for drilling additional wells from artificial bottom-hole with whipstock of continuous action in hard and very hard rocks. Proceedings of higher educational establishments. Geology and Exploration. 2020;63(2):86-94. (In Russ.) https://doi.org/10.32454/0016-7762-2020-63-2-86-94