Перейти к:

Апробация системы оперативного контроля режима работы гидрокомплексов на карьерах гидромеханизации

https://doi.org/10.32454/0016-7762-2024-66-1-116-127

Аннотация

Введение. Анализом гидромеханизированной разработки месторождений полезных ископаемых установлено, что на предприятиях отрасли либо отсутствует систематический контроль основных параметров гидротранспортирования — расхода и плотности гидросмеси, определяющих часовую производительность по горной массе, поступающей из карьера на обогащение, — либо осуществляется эпизодически. Это не позволяет регулировать текущие режимы технологического процесса работы гидрокомплекса «карьер — фабрика».

Цель. Повысить часовую производительность работы гидрокомплекса, стабильность подачи гидросмеси на обогащение, а также извлечение полезного компонента.

Материалы и методы. Для реализации поставленной цели был выбран и обоснован метод измерения переменного перепада давления: гидростатический плотномер, расходомер «труба Вентури», включающий сужающее калибровочное устройство, расходомер с расширяющим устройством типа «труба анти-Вентури», камерная диафрагма ДК-25-40. Поверочное измерительное устройство — электромагнитный расходомер типа «Индукция-51» с классом точности 1,5%.

Результаты. Установлено, что пропускная способность транспортирования гидросмеси испытуемыми расходомерами незначительно отличается коэффициентом расхода (~0,97—0,98). Однако скорость в расходомере «анти-Вентури» минимизирует износ внутренних стенок калибровочной части отбора давления. Точность измерения расхода зависит от постоянства проходного сечения трубы Вентури, которое подвергается износу в процессе ее эксплуатации (наработка ~650 часов), а технологический ресурс в испытаниях составлял 110 500 м3. Кроме того, дано обоснование применения расходомера «труба анти-Вентури», определены местные гидравлические сопротивления в диффузорной (расширяющей) части, которые в основном зависят от геометрических характеристик: угла расширения α, степени расширения n, длины диффузора ld. В результате установлены оптимальные значения геометрических параметров α = 5÷7° при ld = 0,8÷1,5.

Заключение. Результаты промышленной апробации при расходе Q = 2500 м3/ч в течение нескольких месяцев экскаваторно-гидравлических работ позволяют рекомендовать расходомер «труба анти-Вентури» для комплектации системы оперативного контроля режимов гидротранспортирования, исключающий малопроизводительную работу оборудования и повышающий полноту извлечения полезного компонента.

Для цитирования:

Дробаденко В.П., Вильмис А.Л., Луконина О.А., Некоз К.С., Салахов И.Н. Апробация системы оперативного контроля режима работы гидрокомплексов на карьерах гидромеханизации. Proceedings of Higher Educational Establishments: Geology and Exploration. 2024;66(1):116-127. https://doi.org/10.32454/0016-7762-2024-66-1-116-127

For citation:

Drobadenko V.Р., Vilmis А.L., Lukonina О.А., Nekoz К.S., Salakhov I.N. Testing a system for monitoring the operation of hydraulic complexes at hydromechanized mines. Proceedings of higher educational establishments. Geology and Exploration. 2024;66(1):116-127. (In Russ.) https://doi.org/10.32454/0016-7762-2024-66-1-116-127

При эксплуатации гидрокомплексов в постоянно изменяющихся горнотехнических условиях возникает необходимость текущего контроля и поддержания технологических параметров подаваемой гидросмеси (расхода и объемной плотности), принятых при проектировании, которые нередко отличаются от реальных показателей при эксплуатации [6][8][11].

Однако на многих предприятиях, ведущих разработку осадочных месторождений средствами гидромеханизации, либо отсутствует систематический контроль основных параметров гидротранспортирования — расхода и концентрации гидросмеси, определяющих часовую производительность грунтонасоса по горной массе, — либо осуществляется эпизодически [3][5]. Это не позволяет регулировать текущие режимы технологического процесса и, как следствие, повысить эффективность работы всего гидрокомплекса.

Анализ выпускаемой контрольно-измерительной аппаратуры [5][6][11]: расходомеров (электромагнитных, ультразвуковых, доплеровских, дискретно-непрерывного вероятностного метода и др.), а также плотномеров и консистометров (радиоактивных, диэлькометрических, кондуктометрических и др.) различных конструкций показывает, что, несмотря на их разнообразие, эксплуатационные качества выпускаемых приборов-датчиков неоднозначны. До настоящего времени они не применяются из-за сложности конструкций электронных схем, необходимости периодической корректировки «нуля» и последующей тарировочной поверки приборов из-за колебаний электрофизических свойств перекачиваемых гидросмесей, различных по своим характеристикам. Сложность, а нередко и невозможность использования большинства такой аппаратуры дополняются трудностью их монтажа в условиях работы передвижных гидрокомплексов, продвигающихся вместе с фронтом горных работ, а также необходимостью обслуживания указанной контрольно-измерительной аппаратуры высококвалифицированным персоналом, в т. ч. в отдаленных горно-технических условиях разработки [7][12].

На практике нередко при гидротранспортировании применяют расходомеры, в которых используется метод переменного перепада давлений, конструктивно характеризующийся различными сечениями определенного размера участка трубы [4][10]. В них при отборе разности давлений в транспортном трубопроводе и сужающем устройстве фиксируются местные гидравлические сопротивления в виде потерь напора, которые измеряются дифференциальными манометрами, что позволяет в результате использования уравнений непрерывности и Бернулли интерпретировать ее в расход жидкости [14].

Из всех сужающих измерительных устройств (диафрагма, сопло и др.) наиболее распространенным является расходомер типа трубы Вентури. При всех его преимуществах: определение мгновенного и суммарного расхода, простота изготовления и монтажа, отсутствие дополнительной тарировки — при эксплуатации калибровочное сужающее устройство подвергается сравнительно быстрому истиранию [6][9][13]. Так, при наработке его в течение ~650 часов технологический ресурс составил 110 500 м³. За этот период коэффициент расхода µ уменьшился до 0,91, что увеличило погрешность до ~6%. Поэтому для точности измерений большое значение имеет постоянство проходного сечения трубопровода.

Более технологичным в гидродинамическом отношении является расходомер переменного перепада давления с расширяющим устройством типа «труба анти-Вентури». В нем обеспечивается минимальное (либо полное отсутствие) влияние абразивности транспортируемой среды без непосредственного контакта с измерительными элементами.

Прототипом расходомера переменного перепада давления с расширяющим устройством (в отличие от трубы Вентури) по внешнему конструктивному оформлению можно считать прибор В.В. Длоугого [1], разработанный для измерения консистенции гидросмеси на наклонном участке всасывающего трубопровода земснаряда.

В дальнейшем его конструкция была видоизменена, так как функциональным назначением его являлось измерение расхода гидросмеси, которое отличалось следующими признаками:

- измерение расхода гидросмеси, а не концентрации гидросмеси;

- создание перепада давлений в двух сечениях — в самом трубопроводе и в расширяющей цилиндрической части;

- отбор давления производится на самой диффузорной (расширяющей) цилиндрической части устройства, а не в конфузорной (сужающей), как в прежней конструкции.

В качестве расходомера гидросмеси труба анти-Вентури на практике впервые использовалась специалистами Института гидромеханики и гидравлики Академии наук Украины при земснарядном способе добычи гравийно-песчаного материала [7], а затем расходомеры различных конструкций и параметров успешно проходили апробацию сотрудниками МГРИ при гидромониторно-землесосной разработке россыпных месторождений цветных полезных ископаемых на карьерах Украины (Иршинский ГОК, Верхне-Днепровский ГМК), а также России — прииск «Экспериментальный» (Магаданская область) [2].

Таким образом, в комплекс тарировочных измерительных узлов для испытаний системы оперативного контроля режима работы гидротранспортной установки включены расходомеры переменного перепада давления с сужающим устройством (труба Вентури) и расширяющим устройством (труба анти-Вентури).

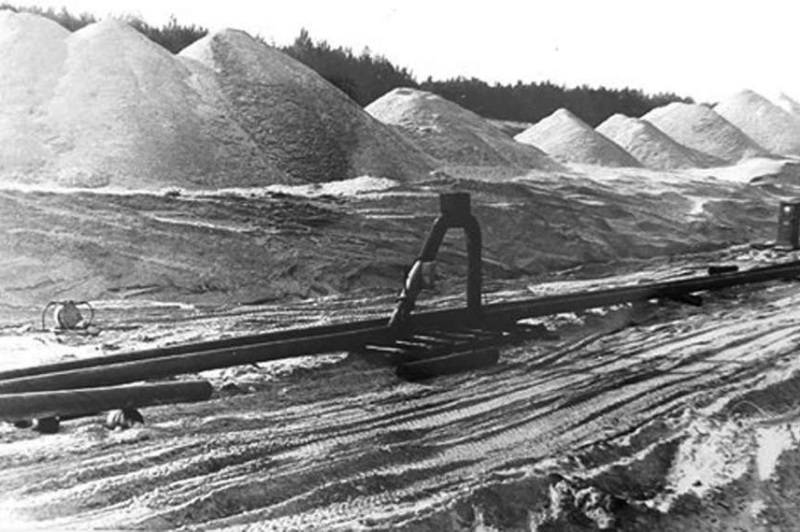

Опытно-промышленные испытания всей аппаратурной цепи расходомеров и плотномеров переменного перепада давления (апробация) проводились на Иршинском ГОКе (рис. 1). Основным базовым измерительным полигоном являлся карьер экскаваторно-гидравлических работ при добыче каолинизированных ильменитсодержащих песков.

Рис. 1. Измерительная схема параметров гидротранспортирования при проведении опытно-промышленных тарировочных испытаний на ИГОКе: 1 — навал горной массы, разрыхленный экскаватором ЭШ5/45; 2 — гидромонитор ГМД-250 с дистанционным управлением; 3 — металлический зумпф с решеткой; 4 — вакуумметр; 5 — грунтонасос ГрТ-1600/50; 6 — дифференциальный манометр ДМ-3537 с разделителями; 7 — индукционный расходомер Индукция-51; 8 — плотномер с шаровым датчиком К.В. Диминского; 9 — расходомер с расширяющим устройством типа «труба анти-Вентури»; 10 — расходомер переменного перепада давления с сужающим устройством «труба Вентури»; 11 — дополнительные водяные насосы 300Д-90; 12 — расходомерная диафрагма ДК-25-450; 13 — образцовые манометры; 14 — задвижки; 15 — вторичные самопишущие приборы КСД-2; 16 — шагающий экскаватор ЭШ-5/45

Fig. 1. Measuring scheme of hydrotransportation parameters during pilot calibration tests IGOK: 1 — rock mass pile loosened by excavator ESh5/45; 2 — hydraulic monitor “GMD-250” with remote control; 3 — metal sump with a grid; 4 — vacuum gauge; 5 — ground pump GrT-1600/50; 6 — differential manometer DM-3537 with dividers; 7 — induction flowmeter Induction-51; 8 — density meter with ball sensor Diminsky K.V.; 9 — flowmeter with expanding device of “Antiventuri pipe” type; 10 — variable differential pressure flowmeter with narrowing device “Venturi pipe”; 11 — additional water pumps 300D-90; 12 — flowmeter diaphragm DK-25-450; 13 — sample manometers; 14 — gate valves; 15 — secondary self-describing devices KSD-2; 16 — walking excavator “ESH-5/45”

Кроме того, в аппаратурную цепь входили расходомер воды — камерная диафрагма ДК-25-450 и счетчик чистого времени работы комплекса, а также гидростатический плотномер с шаровым датчиком К.В. Диминского (рис. 2). Кроме того, значения плотности гидросмеси регулярно контролировались объемно-весовым способом с тарировочной емкостью объемом 100 л, установленной на весах.

Общая измерительная схема параметров гидротранспортирования при проведении опытно-промышленных тарировочных испытаний показана на рисунке 2.

Рис. 2. Шаровой датчик и разделитель с эластичной диафрагмой плотномера (ИГОК): 1 — пульповод Ду = 400 мм; 2 — разделитель; 3 — посадочное место; 4 — шар; 5 — импульсные трубки

Fig. 2. Ball sensor and separator with elastic diaphragm of density meter: 1 — pulp line DN=400 mm; 2 — separator; 3 — seat; 4 — ball; 5 — pulse tubes

Основным их поверочным измерительным устройством являлся электромагнитный расходомер типа «Индукция-51» с классом точности 1,5% и пределом измерения расхода жидкости 2500 м³/час.

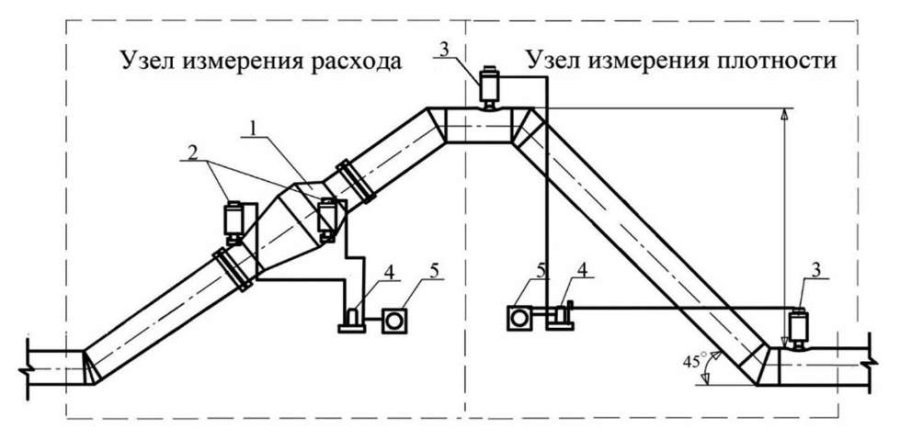

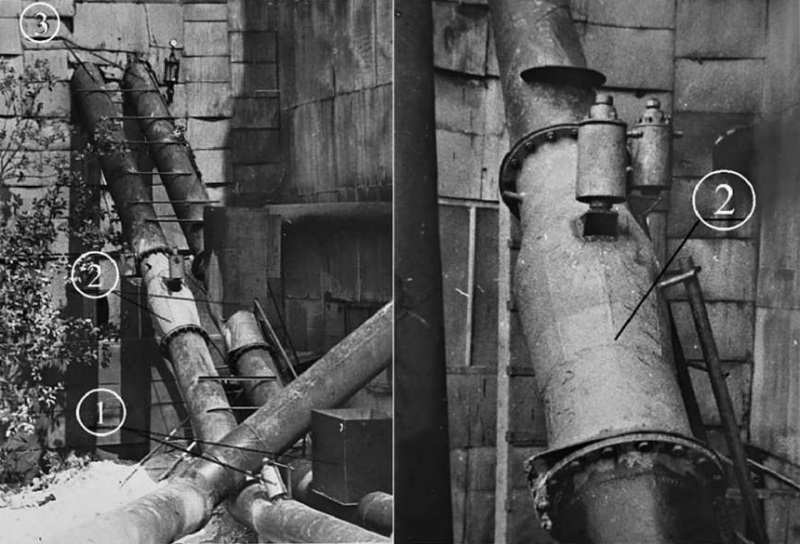

На рисунках 3 и 4 показан профильный участок трубопровода с внутренним диаметром 410 мм, на котором смонтированы указанное нестандартное оборудование приборов переменного перепада давления.

Рис. 3. Измерительная система определения расхода и плотности гидросмеси: 1 — гидродинамический расходомер («труба анти-Вентури»); 2 — отборники давления с эластичным разделителем; 3 — плотномер с шаровым датчиком К.В. Диминского; 4 — первичные приборы ДМ-3537; 5 — вторичные самопишущие приборы КСД-2

Fig. 3. Measuring system for determining the flow rate and density of hydraulic mixture: 1 — hydrodynamic flowmeter (Antivenuri pipe); 2 — pressure samplers with elastic separator; 3 — density meter with ball sensor K.V. Diminsky; 4 — primary devices DM-3537; 5 — secondary self-describing devices “KSD-2”

Рис. 4. Общий вид установки системы определения расхода и плотности гидросмеси: 1 — гидростатический плотномер; 2 — расширяющее устройство расходомера гидросмеси; 3 — диафрагма ДК-25-450; 4 — пульповод Двнутр = 410 мм; 5 — водовод Двнутр = 450 мм; 6 — водяной насос 300Д-90

Fig. 4. General view of the installation of the system for determining the flow rate and density of hydraulic mixture: 1 — hydrostatic density meter; 2 — expanding device of the hydraulic mixture flow meter; 3 — diaphragm DK-25-450; 4 — slurry pipeline D = 410 mm; 5 — water pipeline D = 450 mm; 6 — water pump 300D-90

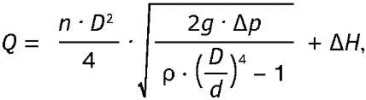

Учитывая, что рассмотренные измерительные системы по принципу действия являются устройствами переменного перепада давления, для оценки и обоснования производительности гидродинамического расходомера (труба анти-Вентури) нами был принят аналогичный методический подход, основанный на совместном решении уравнений неразрывности и Бернулли для трубы Вентури. Исходя из этого пропускная способность транспортирования гидросмеси определяется по уравнению [9]:

(1)

(1)

где d — диаметр трубопровода, мм; D — диаметр расширенной части расходомера, мм; ρ — плотность жидкости, кг/м³; ∆р — перепад давления, м вод. ст.; ∆Н — потерянная часть давления, идущая на преодоление общего сопротивления измерительного участка трубопровода.

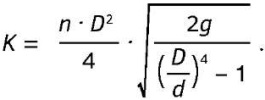

Все параметры, входящие в уравнение (1), за исключением ∆р и ∆Н, и зависящие от конструктивных особенностей обозначим через параметр К, равный:

(2)

(2)

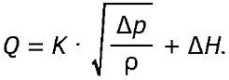

В итоге с учетом потерь энергии ∆Н, возникающих в измерительном участке, уравнение для определения производительности гидродинамического расходомера с расширяющим устройством будет иметь вид:

(3)

(3)

Однако установленное уравнение не учитывает конкретные значения потерь давления в расходомере ∆H, которые определяются коэффициентом расхода μ, устанавливаемым по результатам тарировочных опытно-промышленных исследований. При этом проводилось одновременно промышленное тестирование расходомеров переменного перепада давления: диафрагмы ДК-25-450, трубы Вентури типоразмера 410/306 мм, трубы анти-Вентури 510/348 мм при гидротранспортировании по трубопроводу с внутренним диаметром 410 мм и определены их коэффициенты расхода α, соответственно, равные 0,96, 0,975 и 0,98.

В результате рекомендовано уравнение пропускной способности транспортирования «трубы анти-Вентури» для жидкости:

(4)

(4)

Анализ тарировочных испытаний и аналитических исследований расчетных показателей местных гидравлических сопротивлений ∆H показал, что коэффициент расхода μ зависит от основных геометрических характеристик диффузора (расширяющего устройства): угла расширения α, степени расширения n = S1/S2 (где S1 и S2 — соответственно, площади сечения расширенной и суженной частей), а также длины диффузора ld, режима течения (числа Рейнольдса).

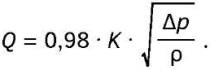

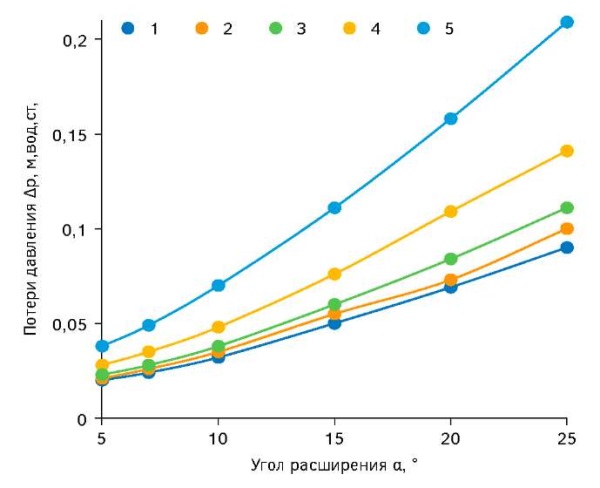

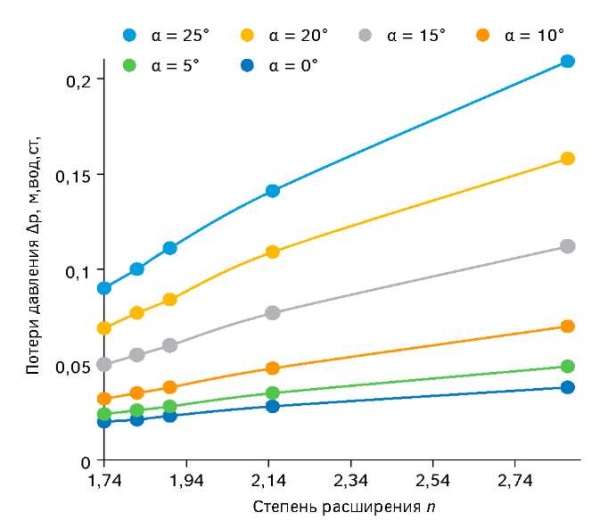

Взаимосвязь основных геометрических параметров расходомера с возникающими при этом в нем потерями энергии установлена аналитически и представлена на рисунках 5—7.

Рис. 5. Зависимости перепада давления Δр от угла расширения α, расхода Q, степени расширения n: 1 — D/d = 418/317 мм (n = 1,74); 2 — D/d = 473/351 мм (n = 1,81); 3 — D/d = 800/580 мм (n = 1,9); 4 — D/d = 510/348 мм (n = 2,15); 5 — D/d = 608/359 мм (n = 2,87)

Fig. 5. Dependences of pressure drop Δp on expansion angle α, flow rate Q, expansion degree n: 1 — D/d = 418/317 mm (n = 1,74); 2 — D/d = 473/351 mm (n = 1,81); 3 — D/d = 800/580 mm (n = 1,9); 4 — D/d = 510/348 mm (n = 2,15); 5 — D/d = 608/359 mm (n = 2,87)

Рис. 6. Зависимости потерь давления Δр от степени расширения n при различных расходах жидкости

Fig. 6. Dependences of pressure loss Δr on the degree of expansion n at different liquid flow rates

Рис. 7. Зависимости длины диффузора от угла расширения α для различных типоразмеров расходомеров:

1 — D/d = 418/317 мм (n = 1,74; Q = 2200 м³/ч);

2 — D/d = 473/351 мм (n = 1,81; Q = 2700 м³/ч);

3 — D/d = 800/580 мм (n = 1,9; Q = 5800 м³/ч);

4 — D/d = 510/348 мм (n = 2,15; Q = 2500 м³/ч);

5 — D/d = 608/359 мм (n = 2,87; Q = 2500 м³/ч)

Fig. 7. Dependences of the diffuser length on the expansion angle α for different flowmeter sizes:

1 — D/d = 418/317 mm (n = 1,74; Q = 2200 m³/h);

2 — D/d = 473/351 mm (n = 1,81; Q = 2700 m³/h);

3 — D/d = 800/580 mm (n = 1,9; Q = 5800 m³/h);

4 — D/d = 510/348 mm (n = 2,15; Q = 2500 m³/h);

5 — D/d = 608/359 mm (n = 2,87; Q = 2500 m³/h)

Как видно из рисунка 7, с уменьшением угла расширения α длина диффузора ld увеличивается, что сопровождается малыми потерями энергии. На практике не всегда возможно применять длинные диффузоры с малыми углами расширения ввиду значительных габаритных размеров, их массы, усложнения конструкции, а также монтажа и эксплуатации. В результате проведенных исследований были установлены оптимальные значения геометрических параметров: α = 5÷7° при ld = 0,8÷2,8 м [5].

Установлено, что с увеличением угла расширения α от 5° до 25° потери энергии в виде перепада давлений ∆р повышаются более чем в 6 раз, а при возрастании степени расширения n увеличиваются незначительно, хотя сами потери имеют высокие значения.

Разработка и апробация измерительных устройств для текущего контроля и регулирования параметров гидротранспортирования в двух технологических вариантах: в стационарном (на обогатительной фабрике, рис. 9) и передвижном (на санях, рис. 8) при работе гидромониторно-грунтонасосной установки ГрТ-1600/50 в различных заходках при перемещении фронта горных работ позволили осуществить в ритме производственного процесса оперативное управление всего гидродобычного комплекса «карьер — обогатительная фабрика».

Рис. 8. Передвижная установка измерения параметров гидротранспортирования на расстояние до 2 км из карьера на обогатительную фабрику

Fig. 8. Mobile unit for measuring parameters of hydrotransportation at a distance of up to 2 km from the quarry to the concentrator

Рис. 9. Стационарная система оперативного контроля и регулирования «карьер — обогатительная фабрика»: 1 — шаровые датчики плотномеров; 2 — гидродинамические расходомеры гидросмеси; 3 — рабочие и резервные пульповоды карьера

Fig. 9. Stationary system of operational control and regulation “open pit — washhouse”. 1 — ball sensors of density meters; 2 — hydrodynamic flowmeters of hydraulic mixture; 3 — working and reserve slurry lines of the open pit

Организация оперативного контроля режимов работы гидрокомплекса позволила заметно исключить длительную малопроизводительную работу оборудования; повысить полноту извлечения полезного компонента за счет стабильной подачи гидросмеси из карьера на обогатительную фабрику; своевременно принимать меры при опасности возникновения аварийных ситуаций, повысить производительность труда; снизить себестоимость конечной продукции.

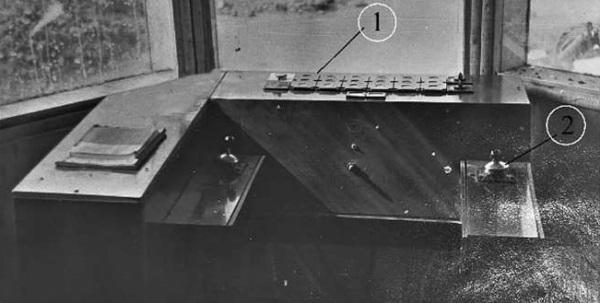

Результаты апробации системы оперативного контроля и управления гидродобычей карьера экскаваторно-гидравлических работ выражаются также в тесной взаимосвязи с эргономическими факторами, присущими взаимодействию деятельности человека с элементами оптимизации производительности технологического процесса, который заключался в разработке и испытаниях новой конструкции кабины гидромониторщика с пультом управления, включающего панели для размещения пусковых устройств технологического оборудования, контрольно-измерительных приборов, регистрирующих мгновенные и суммарные значения параметров гидротранспортирования, а также отсеки бытового назначения (рис. 10, 11).

Рис. 10. Общий вид кабины гидромониторщика: 1 — кабина; 2 — задвижка; 3 — водовод; 4 — гидромонитор ГМД-250

Fig. 10. General view of the hydromonitor’s cabin: 1 — cabin; 2 — gate valve; 3 — water line; 4 — hydraulic monitor “GMD-250”

Рис. 11. Вид из кабины гидромониторщика с пультом управления: 1 — кнопки регулирования технологическими режимами гидромониторно-грунтонасосной установки комплекса; 2 — рычаги управления гидромонитором

Fig. 11. View from the hydromonitor’s cabin with control panel: 1 — buttons for regulating technological modes of the hydromonitor-grunton pumping unit of the complex; 2 — hydromonitor control levers

ВКЛАД АВТОРОВ / AUTHOR CONTRIBUTIONS

Дробаденко В.П. — разработал концепцию и подготовил текст статьи, окончательно утвердил публикуемую версию статьи и согласен принять на себя ответственность за все аспекты работы.

Вильмис А.Л. — разработал концепцию и подготовил текст статьи, окончательно утвердил публикуемую версию статьи и согласен принять на себя ответственность за все аспекты работы.

Луконина О.А. — разработала концепцию и подготовила текст статьи, окончательно утвердила публикуемую версию статьи и согласна принять на себя ответственность за все аспекты работы.

Некоз К.С. — разработала концепцию и подготовила текст статьи, окончательно утвердила публикуемую версию статьи и согласна принять на себя ответственность за все аспекты работы.

Салахов И.Н. — разработал концепцию и подготовил текст статьи, окончательно утвердил публикуемую версию статьи и согласен принять на себя ответственность за все аспекты работы.

Valeriy P. Drobadenko — collected material, developed the concept and prepared text of the article, finally approved the published version of the article and agree to take responsibility for all aspects of the work.

Alexander L. Vilmis — collected material, developed the concept and prepared text of the article, finally approved the published version of the article and agree to take responsibility for all aspects of the work.

Olga A. Lukonina — collected material, developed the concept and prepared text of the article, finally approved the published version of the article and agree to take responsibility for all aspects of the work.

Ksenia S. Nekoz — collected material, developed the concept and prepared text of the article, finally approved the published version of the article and agree to take responsibility for all aspects of the work.

Ilmir N. Salakhov — collected material, developed the concept and prepared text of the article, finally approved the published version of the article and agree to take responsibility for all aspects of the work.

Список литературы

1. Дробаденко В.П., Диминский К.В., Александров И.Л., Чепов С.Ю. Установка для гидротранспорта сыпучих материалов // Патент SU 1168496, опубл. 23.07.1985.

2. Дробаденко В.П., Луконина О.А., Некоз К.С., Салахов И.Н. Повышение эффективности процесса гидротранспортирования путем контроля рациональных режимов работы грунтонасосов, измеряемых гидродинамическим расходомером переменного перепада давления // Недропользование XXI век. 2021. № 5—6 (92). С. 64—69.

3. Дробаденко В.П., Бутов И.И., Буянов М.И., Луконина О.А. Обоснование выбора системы оперативного контроля технологических параметров при гидромеханизированной разработке месторождений // Маркшейдерия и недропользование. 2014. № 5. С. 17—21.

4. Идельчик И.Е. Справочник по гидравлическим сопротивлениям / Под ред. М.О. Штейнберга. 3-е изд., перераб. и доп. М.: Машиностроение, 1992. 672 с.

5. Кононенко Е.А., Садыков А.А. Гидромеханизированная технология на карьере калининградского янтарного комбината // Горный информационно-аналитический бюллетень (научно-технический журнал). 2015. № S11. С. 105—113.

6. Некоз К.С. Анализ контрольно-измерительной базы для регулирования режимов работы гидрокомплексов // В книге: Новые идеи в науках о Земле. Материалы XIV Международной научно-практической конференции: в 7 томах. 2019. С. 134—137.

7. Некоз К.С. Анализ методов определения расходов жидкости конструкциями переменного перепада давления с сужающим устройством // ИПКОН. 15-я Международная научная школа молодых ученых и специалистов «Проблемы освоения недр в XXI веке глазами молодых». 2021. С. 198-200.

8. Спиваковский А.О., Смолдырев А.Е., Зубакин Ю.С. Автоматизация трубопроводного транспорта. М.: Недра, 1972. 342 с.

9. Тарасьянц С.А., Ширяев В.Н., Уржумова Ю.С., Михеев А.В. Методика расчета струйных аппаратов, используемых в гидромеханизации // Экология и водное хозяйство. 2021. Т. 3. № 2. С. 113—123.

10. Osra F.A. A laboratory study of solid-water mixture flow head losses through pipelines at different slopes and solid concentrations // South African Journal of Chemical Engineering. 2020. Vol. 33. P. 29—34.

11. Peng G., Tian L., Chang H., Hong S., Ye D., You B. Numerical and Experimental Study of Hydraulic Performance and Wear Characteristics of a Slurry Pump // Machines. 2021. Vol. 9. Article ID 373. https://doi.org/10.3390/machines9120373

12. Hawash S.A.F., Abo-Elnil A.H.I., Salem O.M.A. Erosion impact on slurry pump behavior and productive life: An experimental and Numerical investigation // Water Science. 2023. Vol. 37. P. 389—398. https://doi.org/10.1080/23570008.2023.2283336

13. Wei-jun Liu, Min Chen, Fei-fei Wang, Ren-ze Ou, Qi Liu. Paste Pipeline Transportation of Pumping Backfill Technology with Long Distance and High Stowing Gradient in Cold and High-Altitude Areas // Advances in Civil Engineering. Vol. 2021. Article ID 5287023. https://doi.org/10.1155/2021/5287023

14. Xiao Y., Guo B., Ahn S.-H., Luo Y., Wang Z., Shi G., Li Y. Slurry Flow and Erosion Prediction in a Centrifugal Pump after Long-Term Operation // Energies. 2019. Vol. 12. Article ID 1523. https://doi.org/10.3390/en12081523

Об авторах

В. П. ДробаденкоРоссия

Дробаденко Валерий Павлович — доктор технических наук, профессор, заслуженный деятель науки РФ, профессор кафедры геотехнологических способов и физических процессов горного

производства

23, Миклухо-Маклая ул., г. Москва 117997

Конфликт интересов:

авторы заявляют об отсутствии конфликта интересов

А. Л. Вильмис

Россия

Вильмис Александр Леонидович — доктор технических наук, заведующий кафедрой геотехнологических способов и физических процессов горного производства

23, Миклухо-Маклая ул., г. Москва 117997

Конфликт интересов:

авторы заявляют об отсутствии конфликта интересов

О. А. Луконина

Россия

Луконина Ольга Александровна — кандидат технических наук, доцент кафедры геотехнологических способов и физических процессов горного производства

23, Миклухо-Маклая ул., г. Москва 117997

Конфликт интересов:

авторы заявляют об отсутствии конфликта интересов

К. С. Некоз

Россия

Некоз Ксения Сергеевна — кандидат технических наук, доцент кафедры геотехнологических способов и физических процессов горного производства

23, Миклухо-Маклая ул., г. Москва 117997

Конфликт интересов:

авторы заявляют об отсутствии конфликта интересов

И. Н. Салахов

Россия

Салахов Ильмир Наильевич — кандидат технических наук, доцент кафедры геотехнологических способов и физических процессов горного производства

23, Миклухо-Маклая ул., г. Москва 117997

Конфликт интересов:

авторы заявляют об отсутствии конфликта интересов

Рецензия

Для цитирования:

Дробаденко В.П., Вильмис А.Л., Луконина О.А., Некоз К.С., Салахов И.Н. Апробация системы оперативного контроля режима работы гидрокомплексов на карьерах гидромеханизации. Proceedings of Higher Educational Establishments: Geology and Exploration. 2024;66(1):116-127. https://doi.org/10.32454/0016-7762-2024-66-1-116-127

For citation:

Drobadenko V.Р., Vilmis А.L., Lukonina О.А., Nekoz К.S., Salakhov I.N. Testing a system for monitoring the operation of hydraulic complexes at hydromechanized mines. Proceedings of higher educational establishments. Geology and Exploration. 2024;66(1):116-127. (In Russ.) https://doi.org/10.32454/0016-7762-2024-66-1-116-127