Перейти к:

Пульсирующий поток и технические средства для его создания при промывке скважин

https://doi.org/10.32454/0016-7762-2024-66-1-109-115

Аннотация

Введение. Очистка от загрязнений преимущественно в протяженных трубопроводах, к которым можно отнести и скважины, всегда была актуальной задачей. В статье рассматривается один из вариантов решения, который может способствовать лучшему удалению разрушенной породы как с забоя скважины, так и при транспортировании шлама по стволу скважины.

Цель. Показать возможность применения пульсирующей промывки для удаления шлама из скважины. Рассмотреть технические средства создания пульсирующей промывки.

Материалы и методы. Проведен анализ различных технических средств для создания пульсирующего потока в промывочной жидкости. Рассмотрена принципиальная схема и описана работа типичного стенда для создания пульсирующего потока промывочной жидкости. Рассмотрены теоретические аспекты создания пульсирующего потока, частота и амплитуда его колебаний, расход промывочной жидкости, приведены формулы расчета этих параметров. Проанализированы различные технические средства для создания пульсирующего потока как для промывки протяженных трубопроводов, так и для промывки скважин. Рассмотрен ряд патентов, в которых описаны технические решения, создающие пульсирующий поток жидкости для улучшения очистки и выноса шлама по стволу скважины. Приведен обзор технических решений, улучшающих очистку забоя скважины за счет создания пульсирующего потока.

Результаты. Сделано предположение, что для эффективного удаления шлама как с забоя скважины, так и при его транспортировании по стволу скважины при расчете частоты пульсации следует учитывать не только частоту вращения породоразрушающего инструмента, но и длину ствола скважины.

Заключение. Рассматриваемая в статье технология пульсирующей промывки может применяться для более эффективной очистки скважин от шлама.

Ключевые слова

Для цитирования:

Тунгусов С.А. Пульсирующий поток и технические средства для его создания при промывке скважин. Proceedings of Higher Educational Establishments: Geology and Exploration. 2024;66(1):109-115. https://doi.org/10.32454/0016-7762-2024-66-1-109-115

For citation:

Tungusov S.А. Pulsed flow and its generation for borehole flushing. Proceedings of higher educational establishments. Geology and Exploration. 2024;66(1):109-115. (In Russ.) https://doi.org/10.32454/0016-7762-2024-66-1-109-115

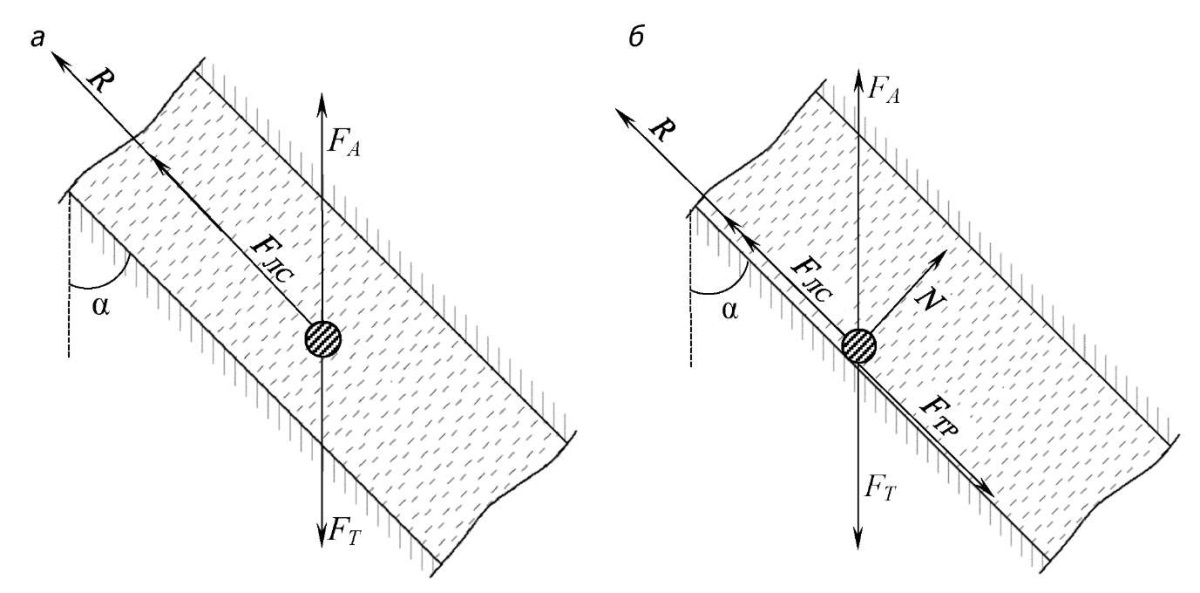

При бурении наклонно-направленных скважин зачастую возникает задача, связанная с удалением шлама по стволу скважины в наклонной его части [4][6]. Когда речь идет о вертикальной части ствола скважины, то на шлам действуют основные силы, направленные противоположно друг другу: сила лобового сопротивления, сила тяжести и сила Архимеда [14]. При изменении зенитного угла скважины сила Архимеда и сила тяжести остаются разнонаправленными, а сила лобового сопротивления начинает менять свое направление сообразно изменению направления движения потока (рис. 1а) [5]. В предельном случае она становится направлена перпендикулярно силе Архимеда и силе тяжести [3]. В общем же случае результирующую силу можно найти из выражения (1):

R = FТ – FА + FЛС · cos(α). (1)

Рис. 1. Силы, действующие на частицу, находящуюся в наклонном стволе скважины (поток направлен вверх)

Fig. 1. Forces acting on a particle located in an inclined borehole (the flow is directed upwards)

В случае же когда частица шлама ляжет на стенку скважины, опустившись под действием силы тяжести, возникнет сила трения между ней и стенкой скважины, в этом случае выражение (1) можно записать в следующем виде [11]:

R = FТ – FА – FТР · cos(α) + FЛС · cos(α). (2)

Как несложно заметить, в выражении (2) добавляется сила трения FТР, которая препятствует движению частицы по стенке, затрудняя вынос шлама.

В общем виде силу трения можно найти из выражения (3):

FТР = µ · N. (3)

Очевидно, что для уменьшения силы трения необходимо снижать коэффициент трения µ, но, по сути, это можно сделать, только изменив рецептуру бурового раствора, добавив компонент, оказывающий смазывающее действие. Вторым вариантом можно рассмотреть возможность уменьшения силы реакции опоры (силы прижатия) N. Силу реакции опоры на некоторый период времени возможно уменьшить путем привнесения вибрации [2][13]. В скважине вибрационное воздействие может быть получено за счет применения пульсирующего потока, такой поток позволит колебать не поверхность, на которой лежат частицы шлама, а непосредственно сами частицы. С этой точки зрения промывка скважин пульсирующим потоком представляется перспективной и требует более подробного рассмотрения.

Пульсирующий поток представляет собой поток с переменным расходом, вследствие чего происходит резкое изменение скоростей вблизи стенки скважины (трубопровода). Такое изменение скоростей возможно использовать при воздействии на частицы шлама, находящиеся на нижней части поверхности скважины в горизонтальной части ствола.

Описание применения пульсирующего потока для промывки гидравлических систем приведено в ГОСТ 31303-2006 [1]. В данном документе речь идет об использовании потока с вынужденными колебаниями в качестве средства промывки гидросистем, при этом длина трубопроводов может составлять до 140 м. Приведены параметры потока для очистки проточных и непроточных агрегатов. Рассмотрено стендовое оборудование для гидродинамической очистки.

Так, в общем случае для гидродинамической очистки предлагается использовать устройство, приведенное на рисунке 2.

Рис. 2. Схема пульта для гидродинамической очистки трубопроводов: 1 — магистраль нагнетания жидкости от насосной станции; 2 — баллон блока акустической развязки; 3 — генератор колебаний жидкости; 4 — очищаемый трубопровод; 5 — пробоотборник; 6 — сливная емкость; 7 — магистраль слива в насосную станцию

Fig. 2. Diagram of the control panel for hydrodynamic cleaning of pipelines: 1 — liquid injection line from the pumping station; 2 — cylinder of the acoustic isolation unit; 3 — liquid oscillator; 4 — the pipeline to be cleaned; 5 — the sampler; 6 — the drain tank; 7 — drain line to the pumping station

Стенд для гидродинамической очистки представляет собой отдельные блоки, включающие насосную станцию и пульт гидродинамической очистки.

Насосная станция должна быть укомплектована источником давления, гидробаком, регулятором давления, предохранительным устройством, охладителем моющей жидкости, фильтрующими устройствами с номинальной тонкостью фильтрации не более 5 мкм, средствами контроля давления, расхода и температуры моющей жидкости и электрическими устройствами.

Пульт для гидродинамической очистки в зависимости от объекта очистки состоит из блоков акустической развязки, блоков граничных условий и генератора колебаний жидкости, соединенных трубопроводными магистралями.

В качестве блока граничных условий используют гасители колебаний давления жидкости.

Для очистки проточных и непроточных агрегатов применяются различные схемы пультов. При этом частоту колебаний жидкости генератора регулируют изменением частоты вращения приводного электродвигателя. Расход моющей жидкости Q, м³/с, принимают одинаковым по всей длине трубопровода и рассчитывают по формуле (4):

Q = Q0 + AQ × sin wt, (4)

где: Q0 — постоянная (статическая) составляющая расхода моющей жидкости, м³/с;

AQ — переменная (амплитудная) составляющая расхода моющей жидкости, м³/с;

w — частота колебаний потока моющей жидкости, с–1;

t — время колебаний потока моющей жидкости, с.

Переменную (амплитудную) составляющую расхода моющей жидкости на входе в очищаемый трубопровод AQ, м³/с, рассчитывают по формуле (5):

AQ = Ap / Zвх, (5)

где: Ap — переменная (амплитудная) составляющая давления потока моющей жидкости на входе в очищаемый трубопровод, кг/(м·с²);

Zвх — входной импеданс очищаемого трубопровода с учетом присоединенной стендовой системы, кг/(м⁴·с).

Переменную (амплитудную) составляющую давления потока моющей жидкости определяют с учетом действующих напряжений в материале трубопровода, а также условий эквивалентности физических процессов накопления усталостных напряжений в процессе эксплуатации.

Рассмотренный пример очистки гидросистем, в том числе имеющих в своем составе длинные протяженные трубопроводы, может рассматриваться как аналог промывки стволов скважин. Стоит особо отметить, что до недавнего времени применение пульсирующего потока промывки в скважинах не имело особой актуальности, так как значительная часть скважин имела вертикальные стволы. В подобных условиях не происходило накопления шлама на стенках ствола скважин, хотя и делались попытки применения пульсирующего потока с целью улучшения очистки ствола скважины.

Одной из первых попыток улучшить характеристики потока промывочной жидкости при бурении скважин можно считать создание ВНИИБТ долота со вставкой, исполняющей роль турбины, полезная модель № SU 630394, опубл. 30.10.1978 [10]. Конструкция данного долота предусматривает помещение в ниппельную полость долота вставки в виде крыльчатки, которая позволяет улучшить характеристики потока промывочной жидкости независимо от перепада давления на долоте.

Применение пульсирующего потока как попытки борьбы со шламовой подушкой на забое скважины и сальникообразованием рассмотрено в статье [7]. В работе показано разбуривание глинисто-алевритового комплекса пород: как известно, в таких породах действительно могут образовываться сальники на долоте, что приводит к падению механической скорости бурения. Также авторы отмечают малую эффективность традиционных методов борьбы с подобными явлениями (повышение осевой нагрузки, «расходка» бурильной колонны, изменение режима промывки).

В качестве решения подобной задачи авторы рассматривают предложение ВНИИнефтемаша по созданию в потоке промывочной жидкости колебаний (пульсаций) давления с определенной частотой и амплитудой. По замыслу в результате этого в призабойной зоне должен образоваться высокотурбулентный режим течения бурового раствора. При этом, как указывается в работе, частота волнового пакета давления бурового раствора в призабойной зоне составляла от 10 до 60 Гц. При таком режиме пульсационного потока удалось добиться практически двукратного повышения механической скорости при бурении в вязкопластичных породах. Компоновка же бурового инструмента включала в себя винтовой забойный двигатель и стандартное трехшарошечное долото как при бурении с обычным режимом бурения, так и при бурении с пульсационным режимом промывки, т.е. сравнение результатов опыта корректно.

Еще одним немаловажным фактом, показанным в работе, стоит считать влияние пульсирующего потока на механическую скорость бурения с учетом осевой нагрузки. Авторы наглядно продемонстрировали увеличение механической скорости бурения при одинаковых осевых нагрузках с использованием пульсирующего потока, а также показали всю бесполезность увеличения осевой нагрузки при использовании стационарного потока промывочной жидкости. Те же результаты были подтверждены позже автором в работе [12], в которой рассматривался процесс бурения алмазными коронками.

Учитывая положительные стороны применения пульсирующего потока промывочной жидкости, был создан ряд устройств для его реализации. Так, например, в патенте № RU 2065916, опубл. 27.08.1996 [8], предлагается устройство для бурения скважин. Устройство представляет собой наддолотный переводник, скомпонованный со струйным насосом, с размещенным в нем шаровым вибратором, состоящим из шарового бойка и наковальни, сопло струйного насоса выполнено кольцевым и образовано шаром вибратора и внутренней поверхностью патрубка, центральная внутренняя поверхность наддолотного переводника выполнена конической, расширяющейся в сторону промывочного канала бурового долота. По замыслу подобное устройство, включенное в состав бурового инструмента, должно оказывать вибрационное воздействие на долото в процессе бурения, вместе с тем оно будет создавать и пульсирующий поток промывочной жидкости.

Следующим шагом по улучшению технологии создания пульсирующего потока промывочной жидкости можно считать конструкцию долота, описанную в патенте № RU 2256058, опубл. 10.07.2005 [9]. Конструкция предусматривает создание вибрационного воздействия на долото и создание колебаний в потоке промывочной жидкости высокой амплитуды. Также эта конструкция позволяет создать динамическую нагрузку, достаточную для интенсивного разрушения горной породы. Вибродолото состоит из корпуса, лапы, шарошек, оси, опор. Внутри корпуса долота установлены подпружиненное седло и подпружиненный клапан, также имеются промывочные каналы. Подобная конструкция позволяет создать пульсации потока промывочной жидкости в непосредственной близости от забоя скважины, что, в свою очередь, обеспечивает их эффективное воздействие на процесс удаления шлама в призабойной зоне.

Можно видеть, что для бурения скважин с использованием пульсирующего потока неоднократно делались попытки создания технических устройств, которые в целом были положительными. Стоит отметить и тот факт, что в некоторых областях техники используется промывка пульсирующим потоком именно с целью удаления загрязнений. Несмотря на обилие технических средств для создания пульсаций в потоке, на сегодня не существует стройной теории переноса твердой частицы (шлама) пульсирующим потоком. Нет достоверного способа определения необходимой частоты колебаний потока. Применительно к очистке забоя при бурении скважин очевидно, что частота пульсаций должна зависеть от частоты вращения породоразрушающего инструмента. Применительно же к выносу шлама по стволу скважины частота пульсации потока промывочной жидкости должна зависеть от длины ствола скважины или длин его участков.

ВКЛАД АВТОРА / AUTHOR CONTRIBUTIONS

Тунгусов С.А. — разработал концепцию статьи, выполнил сбор и анализ материала, подготовил текст статьи и согласен принять на себя ответственность за все аспекты работы.

Sergey A. Tungusov — developed the concept of the article, performed the collection and analysis of the material, prepared the text of the article and accepted the responsibility for all aspects of the work.

Список литературы

1. ГОСТ 31303-2006. Чистота промышленная. Метод очистки гидродинамический газовых и жидкостных систем машин и механизмов от загрязнителей. М.: Стандартинформ, 2007.

2. Иванов К.С. Виброударное перемещение сыпучих сред и деформируемых тел — приложение к моделированию и оптимизации процесса ситовой классификации: автореф. дис. … канд. техн. наук. СПб., 2013. 15 с.

3. Кизевальтер Б.В. Теоретические основы гравитационных процессов обогащения. М.: Недра, 1979. 295 с.

4. Ламбин А.И. Показатели эффективности удаления шлама при бурении наклонно направленных скважин // Науки о Земле и недропользование. 2022. № 45(3). C. 285—293.

5. Матыцын В.И., Рябченко В.И., Шмарин И.С. Особенности процесса выноса шлама из горизонтальных и наклонных участков стволов скважин // Строительство нефтяных и газовых скважин на суше и на море. 2002. № 3. C. 10—12.

6. Митчелл Дж. Безаварийное бурение. Конро: Дрилберт Инжиниринг Инк, 2001, 334 с.

7. Пoкpoвcкая Г.А., Складчиков В.Г., Савельев В.Н. Опыт применения пульсирующего режима промывки при бурении скважин в вязкопластичных горных породах // Строительство нефтяных и газовых скважин на суше и на море. 1990. № 5. С. 14—18.

8. Патент РФ № 2065916, 27.08.1996 / Чернобыльский А.Г., Паневник А.В., Диффинэ Э.А. Устройство для бурения скважин // Патент России № 2065916. 1996. Бюл. № 40.

9. Патент РФ № 2256058, 10.07.2005 / Хузина Л.Б., Габдрахимов М.С. Вибродолото // Патент России № 2256058, 2005. Бюл. № 19.

10. Патент СССР № 630394, 30.10.1978 / Крючков П.В., Владиславлев Ю.Е., Константинов Л.П., Перегудов А.А., Дюков Н.Г., Любимов Б.Г. Буровое долото // Патент СССР № 630394. 1978. Бюл. № 40.

11. Стенин В.А. Энергетические аспекты технологии промывки гидравлических систем // Вестник Череповецкого государственного университета. 2013. № 4-2(52). С. 34—37.

12. Тунгусов С.А. Повышение производительности бурения скважин за счет применения пульсирующей промывки // Разведка и охрана недр. 2009. № 8. С. 42—47.

13. Федоренко И.Я., Сабиев У.К. Особенности проявления эффективного снижения трения в лотковых вибрационных дозаторах // Вестник Алтайского государственного аграрного университета. 2011. № 6(80) С. 82—85.

14. Cho H., Shah S.N., Osisanya S.O. A three-segment hydraulic model for cuttings transport in coiled tubing horizontal and deviated drilling // Journal of Canadian Petroleum Technology. 2002. Vol. 41. Iss. 6. P. PETSOC02-06-03

Об авторе

С. А. ТунгусовРоссия

Тунгусов Сергей Александрович — кандидат технических наук, доцент кафедры современных технологий бурения скважин

23, Миклухо-Маклая ул., Москва 117997

тел.: +7 (903) 742-99-44

Конфликт интересов:

автор заявляет об отсутствии конфликта интересов

Рецензия

Для цитирования:

Тунгусов С.А. Пульсирующий поток и технические средства для его создания при промывке скважин. Proceedings of Higher Educational Establishments: Geology and Exploration. 2024;66(1):109-115. https://doi.org/10.32454/0016-7762-2024-66-1-109-115

For citation:

Tungusov S.А. Pulsed flow and its generation for borehole flushing. Proceedings of higher educational establishments. Geology and Exploration. 2024;66(1):109-115. (In Russ.) https://doi.org/10.32454/0016-7762-2024-66-1-109-115